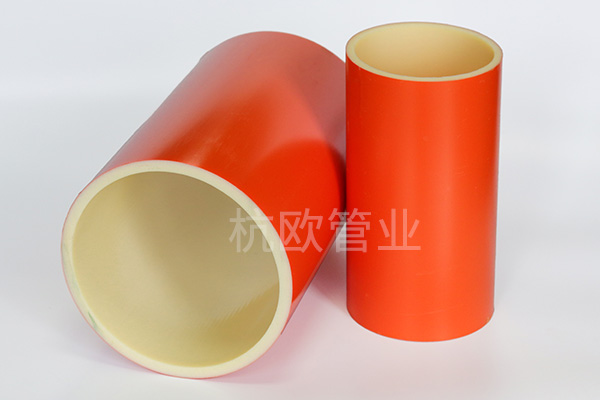

CM与CO新型塑料电力管材

我国PVC管材经过这么多年的宣传推广,特别是国家有关政策的支持,PVC管材生产和应用取得了长足发展,PVC管材产量已占塑料管材总产量的50%以上,广泛应用于工业、建筑、农业等许多行业。但是随着广泛应用,传统的PVC管材也有些不少缺陷是在实际应用中展现,如受冲击时容易出现脆裂、劣质U-PVC管老化周期短等。因此,CM和CO管材作为新型PVC管材应运而生,在实际应用中获得越来越多的市场认可。

一、术语解释

1.CM(M-PVC)

是改性聚氯乙烯,是PVC类管材产品的改性升级产品,抗震性能远远高于UPVC管材。

2.CO(O-PVC)

是PVC管材的最新进化产品,学名为双轴取向聚氯乙烯,通过特殊的取向加工工艺制造的管材,将采用挤出工艺生产的U-PVC管材进行轴向拉伸和径向拉伸,使管材中的PVC长链分子在双轴向规整排列,获得更高强度及韧性的新型PVC管材。

二、产品概述

2.1. CM改性聚氯乙烯管材

抗冲改性聚氯乙烯(CM)管材是在U-PVC材料的基础上加入适当的改性剂,以共混改性的方式生产而成,可以在不降低强度或稍降低的前提下显著地提高韧度,使材料具有优异的抗冲性、抗开裂性。

2.1.1. CM的优势

1.优异的抗冲性能

CM管材的柔韧性得到了大幅度增强,而良好的韧性提高了管材的抗冲击性能,从而有效抵抗运输和安装过程对管材的外力冲击,提高了管材抗外力破坏能力。

以DN200mm的管材为例,在0℃下的落锤冲击试验,U-PVC管材和CM的冲击高度均为2m,但CM的冲锤质量为10kg,U-PVC的冲锤质量仅为2kg。显然CM承受的冲击能量远远高于U-PVC管材,说明CM的韧性远高于普通的U-PVC管材。

CM管材22℃、20m快速冲击试验更具说服力。保准要求在22℃下进行试验,落锤质量为3-30kg(以DN200mm为例,冲击质量达20kg),冲击高度为20m,试验要求所有试样不发生脆性破坏为合格,而U-PVC管材则没有达到这项要求。经过系统的对比测试发现:CM管材受冲击后均为韧性破坏,在管材外壁上冲出一个小坑,管材本体并未收到损害;但在同样的条件下做试验,U-PVC管材受冲击后则发生破裂。

虽然在塑料管道施工技术规程中严禁对管材进行抛、摔、滚、拖,但管材在实际装卸运输以及安装过程中难免收到外力撞击,CM则能有效抵抗外力冲击保证管道安全。

2.优异的抗裂性能和耐点载荷的能力

在实际应用场景中管材难免受到意外损伤,或者因为铺设不当产生应力集中,抗开裂性能差的管材就容易导致管道渗漏甚至破裂,直至因为裂纹延伸扩展而发生脆性破坏。此类“低应力脆断”经常发生在U-PVC管材中,换言之即抗应力开裂性能差。

3.安装便捷

管材以扩口方式承插承接如下图:

2.1.2 CM管材的性能

1.物理性能

1.物理性能

|

项目 |

技术指标 |

试验方法 |

|

维卡软化温度(℃) |

≥90(通讯光缆保护用) |

GB/T 1633-2000 |

|

阻燃性 |

氧指数OI≥32 |

GB/T 2406-2008 |

|

自熄时间≤30s |

JG 3050-1998 |

|

|

拉伸强度(MPa) |

≥45 |

GB/T 8804-2003 |

|

断裂伸长率(%) |

≥120 |

GB/T 8004.2-2003 |

|

环刚度(kN/m2) |

>8 |

GB/T 9647-2003 |

|

落锤冲击试验(0℃) |

TIR≤5% |

GB/T 14152-2001 |

|

体积电阻率(Ω .m) |

≥1*1011 |

GB/T 1410-2006 |

|

*耐候性 |

颜色变化级≥3 |

GB/T 9344-1988 |

|

拉伸强度保持率≥80% |

||

|

连接密封性(0.005MPa水压在20℃下保持30min) |

无泄漏 |

GB/T 6111-2003 |

2.CM与U-PVC管材2米落锤冲击试验性能对比

|

公称外径DN |

CM管材 |

U-PVC |

||

|

落锤质量(kg) |

冲击高度(m) |

落锤质量(kg) |

冲击高度(m) |

|

|

110 |

10 |

2 |

1.0 |

1.6 |

|

125 |

10 |

2 |

1.25 |

2.0 |

|

140 |

10 |

2 |

1.6 |

1.8 |

|

160 |

15 |

2 |

1.6 |

2.0 |

|

180 |

20 |

2 |

2.0 |

1.8 |

|

200 |

20 |

2 |

2.0 |

2.0 |

|

≥225 |

25 |

2 |

2.5 |

1.8 |

2.2. CO双轴取向聚氯乙烯

2.2.1.生产原理及理论

1.高分子材料的拉伸取向机理

高分子材料的拉伸取向过程是材料在玻璃化温度与熔融温度之间(一般在软化温度附近)的温度条件下,在外力的作用下,分子从无序排列向有序排列的过程。高分子的分子链由于实现了有序排列,材料由各向同性转变为各向异性,即材料沿分子取向方向的强度大大增加,而垂直于拉伸方向的强度大大减小,也就是说,材料通过拉伸取向,将垂直于拉伸方向的强度叠加到沿分子取向方向的强度上。双轴拉伸是材料通过双向拉伸,将垂直于双向拉伸这个拉伸面的强度叠加到拉伸面方向上的强度,由此增加了材料拉伸面方向的强度。高分子材料的拉伸取向一定要再玻璃化温度与熔融温度之间进行,如果低于玻璃化温度,分子链处于被冻结状态,在这个温度条件下进行拉伸,只会造成材料受强迫拉伸而破坏。如果高于熔融温度,分子链能自由运动,受拉伸的分子链不能实现取向作用。只有在玻璃化温度与熔融温度之间,最好在材料软化点附近,才能实现和保持最有效的分子取向。

2.比率和拉伸速率

拉伸取向,通俗来讲就是将卷曲的分子链拉直并沿拉伸的方向排列。适当增加拉伸比率,则分子取向程度加大,材料的强度也同时加大。但过分加大拉伸比率会导致材料的破坏,通俗来讲就是材料的分子链被拉断,材料受到了破坏。另外,如果拉伸温度偏高,拉伸速率过低,分子链在拉伸的过程中会产生松弛,即分子链在拉伸的过程中有足够的时间和能力恢复到原来的卷曲状态,使取向程度降低。因此,要获得较为理想的取向度,应当制定合理的拉伸温度和较快的拉伸速率,并及时将拉伸后材料的温度降低到玻璃化温度以下。

3.U-PVC管材的双轴拉伸

PVC属于非结晶型的无定形塑料,由于分子中的氯具有极大的极性,因此呈刚性,玻璃化温度较高,没有明确的熔点。这种性能的管材,与其他结晶型的聚烯烃管材相比,较适合于进行双轴拉伸取向。PVC管材在成型过程中很容易进行单轴拉伸取向,即轴向拉伸取向,只要增加管材牵引和挤出的速比即可实现这种取向。但这种轴向拉伸取向对管材的性能来说是毫无意义的,因为它虽然通过拉伸取向增加了管材取向的强度,但却降低了管材径向(即环向)的强度,这对于塑料管材,尤其是给水管材来说,是十分有害的,因为它会大大降低管材的液压爆破强度,这也是管材的质量标准中要规定管材的纵向回缩率一定要小于或等于5%的原因。理想的拉伸取向应当是双向的,即双轴拉伸取向,通过双轴拉伸取向,既增加了管材的轴向强度,同时也增加了管材的径向强度。也就是说,通过双轴拉伸取向,提高了管材的整体性能。在管材材料强度大大增加、管材原有液压爆破强度基础上,通过降低壁厚的方法节省原料,降低了产品的成本。

2.2.2.CO产品优势

1.CO管材优异抗冲击性能

2.超高的强度

管材壁厚仅为普通U-PVC管材的一半,但强度达到了U-PVC的4倍。

3.拥有卓越的弹性

在管材直径方向上可以承受的变形达到管材内径的100%。当管材收到挤压后,管材可以迅速恢复到原形,从而使得施工过程中因砂石挤压或机械冲撞而造成破坏风险降至最低。同时,卓越的韧性使得管材极为适合于S型管线的铺设。

4.具有良好的耐低温脆性

即使在-25℃的寒冷的环境下,其吸收冲击的能力也明显变化,从而扩大了管材的使用地区,具有更强的耐候性。

5.具备优良的抗开裂能力

管材对缺口不敏感,网状的管壁结构可以有效阻止裂纹和划痕的延伸,外界对管材本体造成的破坏点不会扩展,消除了管线快速开裂及慢速开裂的现象,从而极大地保证了管网的安全,并延长了产品的使用寿命。

6.具备优良的穿线能力

卓越的生产设备和工艺可使其内壁要远比金属管材光滑,这不仅是管材本身具备更有优越的穿线能力,也在增加了线缆容量。

7.具有便捷的连接性

管材采用柔性连接,不仅施工安装简单快速,而且确保管线安装完毕后接头不会移位。

8.具有环保节能性

管材管壁仅为传统塑料的一半,节省了大量原材料消耗。

2.2.3.CO产品性能

1.物理性能

|

项目 |

技术指标 |

试验方法 |

|

维卡软化温度(℃) |

≥90 |

GB/T 1633-2000 |

|

阻燃性 |

氧指数OI≥32 |

GB/T 2406-2008 |

|

自熄时间≤30s |

JG 3050-1998 |

|

|

纵向拉伸强度(MPa) |

≥48 |

GB/T 8804-2003 |

|

环向拉伸强度(MPa) |

≥40 |

GB/T 1040.2-2006 |

|

断裂伸长率(%) |

≥180 |

GB/T 8004.2-2003 |

|

环刚度(kN/m2) |

≥40 |

GB/T 9647-2003 |

|

落锤冲击试验(0℃) |

TIR≤10% |

GB/T 14152-2001 |

|

体积电阻率(Ω .m) |

≥1*1011 |

GB/T 1410-2006 |

|

静摩擦系数 |

≤0.35 |

YD/T 841.1-2008 |

|

复原率 |

≥90%,且试样不破裂、不分层 |

YD/T 841.1-2016 |

|

*耐候性 |

颜色变化级≥3 |

GB/T 9344-1988 |

|

拉伸强度保持率≥80% |

||

|

连接密封性(0.005MPa水压在20℃下保持30min) |

无泄漏 |

GB/T 6111-2003 |

2.环保参数

|

项目 |

技术指标 |

试验方法 |

|

铅含量(mg/L) |

≤0.005 |

GB/T 17219-1998 |

|

铬含量(mg/L) |

≤0.0055 |

3. CO与U-PVC管材落锤冲击试验性能对比

|

公称外径DN |

CO管材 |

U-PVC |

||

|

落锤质量(kg) |

冲击高度(m) |

落锤质量(kg) |

冲击高度(m) |

|

|

110 |

6.3 |

2 |

1.0 |

1.6 |

|

125 |

6.3 |

2 |

1.25 |

2.0 |

|

140 |

8 |

2 |

1.6 |

1.8 |

|

160 |

8 |

2 |

1.6 |

2.0 |

|

180 |

10 |

2 |

2.0 |

1.8 |

|

200 |

10 |

2 |

2.0 |

2.0 |

|

≥225 |

12.5 |

2 |

2.5 |

1.8 |